Образование и виды стружки. Процесс образования стружки впервые исследован (1870 г.) русским ученым проф. И.А. Тиме, наблюдения и выводы которого сохраняют свою силу и в настоящее время. Стружки, образующиеся при резании вязких металлов (сталь, латунь), проф. И.А. Тиме назвал стружками скалывания, а получающийся при обработке хрупких металлов (чугун, бронза) - стружками надлома.

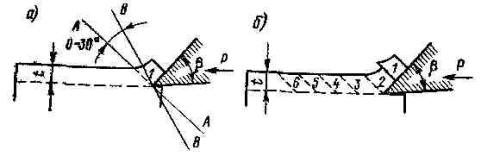

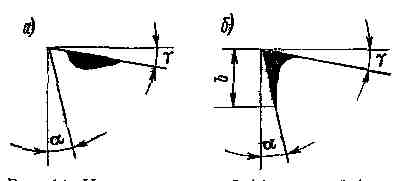

Рис. 10. Образование стружки скалывания.

Образование стружки скалывания происходит следующим образом. Резец (рис. 10, а) под действием силы Pвнедряется в обрабатываемый металл, преодолевая сопротивление его смятию. Это смятие происходит лишь внутри элемента 1 металла, ограниченного плоскостью, называемой плоскостью скалывания (условно изображена на рис. 10, а линией АА) и передней поверхностью резца. В некоторый момент движение резца начинается смещение (скалывание) элемента 1 относительно следующего элемента (рис. 10, б), происходящее по плоскости АА.

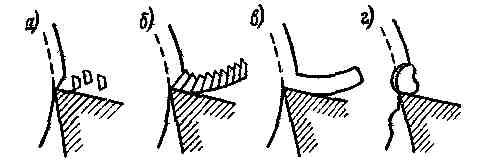

При дальнейшем движении резца одновременно с продолжающимся смещением (скалыванием) элемента 1 образуется элемент 2, перемещающийся относительно элемента 3, и т.д. По мере продвижения резца все элементы отделяются один от другого, образуя элементную стружку скалывания (рис. 11, а). Такая стружка получается при обработке с малой скоростью твердых, но вязких металлов, например твердой стали. С уменьшением твердости металла и увеличением его вязкости элементы стружки образуют более или менее непрерывную ленту (рис. 11, в, б), называемую сливной стружкой скалывания. Поверхность стружки, соприкасающаяся с передней поверхностью резца, получается гладкой, а противоположная ей - шероховатой.

Рис. 11. Виды стружки: скалывания (а, б, в,) и надлома (г).

Русский исследователь Я.Г. Усачев, продолживший работу И.А. Тиме, доказал, что при резании вязких, но твердых материалов, например стали средней твердости и твердой, кроме скалывания элементов стружки, происходит еще и сдвиг частиц металла в каждом элементе по плоскости ВВ (рис. 10, а), называемой плоскостью сдвига. Угол между плоскостями скалывания и сдвига колеблется в пределах 0-30º. Чем вязче металл, тем больше этот угол, и наоборот.

Я.Г. Усачев установил также, что при резании сравнительно мягкой стали перемещения частиц стружки происходят лишь по плоскостям, параллельным плоскости сдвига.

Образование стружки надлома при резании твердых и хрупких металлов (чугун, бронза) происходит без заметного смятия металла. Элементы стружки, отделяясь от основной массы металла по произвольной поверхности (рис. 11, г), и имеют различную величину и форму. Поверхности отрыва элементов получаются неровными, вследствие чего и обрабатываемая поверхность получается с большой шероховатостью.

Вид стружки зависит не только от обрабатываемого материала, но и от ряда других условий. Например, при точении стали средней твердости резцом с большим углом резания может образоваться не сливная стружка скалывания, а элементная. При повышении скорости резания некоторые элементы стружки не успевают настолько деформироваться, чтобы отделиться один от другого, вследствие чего вместо элементной может получиться сливная стружка скалывания.

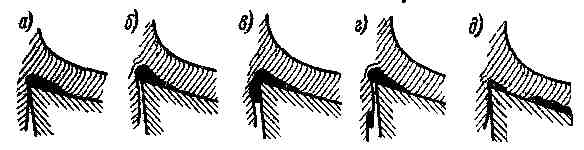

Нарост и его влияние на процесс резания. При резании вязких металлов на передней поверхности резца у режущей кромки часто обнаруживается кусочек приварившегося металла, называемыйнаростом. Явление нароста, установленное и объясненное Я.Г. Усачевым, состоит в следующем. При скольжении стружки по передней поверхности резца возникают силы трения, задерживающие ее движение. Вследствие этого деформация в слоях металла, расположенных ближе к передней поверхности резца, увеличивается. Частицы металла этих слоев отделяются от непрерывно движущихся верхних слоев стружки и привариваются

Рис. 12. Образование и срыв нароста.

к передней поверхности резца, образуя нарост (рис.12, а). Большое давление резания способствует упрочнению металла нароста. С течением времени нарост увеличивается (за счет наращивания новых слоев металла), причем образуется часть нароста, свешивающаяся над задней поверхностью резца (рис. 12,б). В некоторый момент эта часть нароста отрывается от основной массы и, попадая между задней поверхностью резца и обратной поверхностью (рис.12, в), вдавливается в последнюю (рис.12, г).

Частицы нароста, оставшиеся на передней поверхности резца, также отрываются от него и уносятся со стружкой (рис.12, д). Такие срывы нароста происходят быстро один за другим (70-80 срывов в секунду), что объясняется, по-видимому, вибрация, возникающими в процессе резания.

При низких скоростях (3-5 м/мин) нарост не образуется. При более высоких скоростях резания (60-80 м/мин) стали средней твердости происходит более или менее заметное образование нароста. При скорости свыше 60-80 м/мин. нарост наблюдается реже, а при еще более высоких скоростях он совсем не образуется.

Нарост обладает повышенной твердостью и поэтому может внедряться в обрабатываемый материал, защищая режущую кромку от непосредственного воздействия стружки. В этом случае соприкосновение стружки с резцом происходит на площадке передней поверхности, удаленной от режущей кромки. Это улучшает условия работы резца при обдирочной работе.

При чистовых работах нарост вреден. Сорвавшиеся и вдавленные в обработанную поверхность частицы нароста образуют неровности, недопустимые при чистовой обработке деталей.

При резании чугуна и других хрупких металлов нарост не образуется.

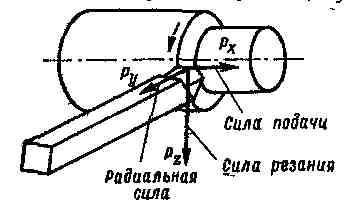

Силы действующие на резец. В результате сопротивления срезаемого слоя металла деформации сжатия, трения стружки о переднюю поверхность резца и нескольких других причин возникает сила резания. Направление ее и величина зависят от многих факторов и непосредственно не могут быть определены.

При изучении работы токарного резца (рис. 13) эту силу разлагают на три составляющие: собственно силу резания Рz, силу подачи Рxи радиальную силу Рy. Сила резания Рz,касательная к поверхности резания, действует в направлении главного движения. Сила Рx действует в направлении подачи. Радиальная сила Рy перпендикулярна к подаче. Единица измерения всех трех сил является килограмм-сила (кгс).

Рис. 13. Силы резания при точении.

В единой международной системе единиц (СИ), за единицу измерения принят ньютон (Н) ( 1кгс = 9,80665Н ). Если силу Рzпринять за единицу, можно считать, что сила Рx при достаточно остром резце изменяется в пределах от 1/8 до 1/4 величины силы Рz, а сила Рy - от 1/4 до 1/2 величины той же силы.

Зависимость силы резания от условий работы резца. На величину силы резания влияют обрабатываемый материал, площадь среза и его форма, углы реза, скорость резания и ряд других менее существенных факторов.

Влияние на силу резания обрабатываемого материала видно из следующих сопоставлений. Силы резания при обработке стали средней твердости примерно в 2,2 раза больше, чем при резании чугуна средней твердости. Сила резания при обработке самой мягкой стали значительно меньше силы резания при обработке самой твердой стали. При обработке чугуна различных твердостей эта разница не так велика.

Сила резания возрастает с увеличением площади среза. Если при этом увеличение площади среза получается за счет увеличения глубины резания, сила Рz возрастает пропорционально глубине резания. При увеличении подачи сила Рz так же возрастает, но менее. Так например, если увеличить глубину резания вдвое, сохранив ту же подачу, сила резания увеличится так же вдвое. Но если, не изменяя глубины резания, увеличить в два раза подачу, сила резания возрастет не в два раза, а несколько меньше. Это объясняется тем, что при сравнительно большой подаче не происходит столь значительной деформации металла, как это имеет место при малой подаче.

Сила резания получается различной при одинаковых площадях среза, но разных их формах. Она меньше при больших значениях толщины среза, чем при меньших. Например, сила резания при глубине 4мм и подаче 2мм/об несколько меньше, чем при глубине резания 8мм и подаче 1мм/об, несмотря на то, что площадь среза в обоих случаях одинакова и равна 8 мм². Это объясняется так же разной степенью деформации металла в срезаемом слое.

С уменьшением переднего угла резца, т.е. с увеличением угла резания, села резания возрастает, так как при этом увеличивается угол клина, которым является резец.

При увеличении главного угла в плане примерно до 50-55º сила резания уменьшится. С дальнейшим увеличением этого угла сила резания возрастает. Изменение величины силы резания, вызываемое изменением главного угла в плане не значительно.

При увеличении радиуса закругления вершины резца сила резания возрастает, но так же не значительно. Затупление резца вызывает увеличение силы резания.

На величину силы резания влияет так же введение в зону резания смазочно-охлаждающей жидкости ( СОЖ ). Маслянистые вещества, содержащиеся в охлаждающей жидкости, проникая в микроскопические трещины деформируемого резцом металла, уменьшают силы трения, появляющиеся в зоне образования стружки. Благодаря этому сопротивление резанию уменьшается. Чем больше с больше в смазочно-охлаждающей жидкости содержится смазочных веществ, тем существеннее ее влияние на силу резания.

Определение силы резания и ее практическое значение. Величина силы резания определяется непосредственным измерением ее с помощью особых приборов (динамометров) или теоретическим расчетом. В последнем случае возникает ряд затруднений, обусловливаемых большим количеством факторов, влияющих на силу резания. Поэтому определение ее величины производится по упрощенным формулам. Получающиеся при этом погрешность в величине силы резания в большинстве случаев не имеет практического значения.

Использование для определения силы резания даже упрошенных формул в производственных условиях связано с некоторыми затруднениями. Поэтому сила резания обычно указывается во всех справочниках по режимам резания, к которым и следует обращаться, если окажется необходимым определить силу резания.

Сила резания имеет важное значение, так как при умножении ее на радиус обрабатываемой детали мы получаем крутящий момент- величину, показывающую, насколько при данных условиях работы нагружен станок и не опасна ли эта нагрузка для наиболее слабых звеньев станка. При умножении силы резания на скорость резания находим мощность, потребную на резание в кВт. Сопоставляя эту мощность с действительной мощностью станка, можно судить о том, насколько рационально станок используется.

Необходимо отметить, что эти вопросы в производственных условиях возникают сравнительно редко.

Износ и стойкость резца. Происходящее относительное перемещение частиц металла сопровождается их трением одна о другую, вследствие чего образуется значительное количество теплоты.

Теплота образуется в следствии трения стружки о переднюю поверхность резца, причем тем в большем количестве, чем выше скорость резания и чем больше сила резания. При трении задней поверхности резца о поверхность резания также образуется теплота.

Теплота резания распределяется между стружкой, резцом и обрабатываемой деталью; лишь очень небольшая часть ее поступает в окружающий воздух. Примерно 70-90% всей теплоты резания образуется в стружке. Именно поэтому при работе быстрорежущими резцами струю охлаждающей жидкости, применяемой при резании, следует направлять на стружку.

Теплота резания, поступающая в резец, нагревает его, что вызывает, в свою очередь, понижение его твердости и сопротивляемости износу.

При обработке стали с большой площадью среза быстрорежущим резцом с самого начала резания на передней поверхности резца образуется лунка, показанная на рис. 14, а в увеличенном для ясности виде.

Рис. 14. Износ по передней (а) и задней (б) поверхностям резца.

По мере дальнейшей работы резца ширина лунки увеличивается. Одновременно с этим на задней поверхности резца, трущейся о поверхность резания заготовки, образуется ленточка износа, изображенная на рис. 14, б также в увеличенном виде. В дальнейшем по мере увеличения лунки и ленточки происходит их соединение, обусловливающее затупление режущей кромки резца.

При обработке чугуна главное значение имеет износ по задней поверхности. Заметных следов износа на передней поверхности резца, а тем более образование лунки обычно не наблюдается. Это объясняется тем, что получающаяся при резании чугуна стружка надлома не скользит по передней поверхности резца.

У твердосплавных резцов преобладает износ по задней поверхности. По мере износа резца по задней поверхности изменяется размер обрабатываемой детали и увеличивается шероховатость ее поверхности. Кроме того, на переточку чрезмерно затупленного резца затрачивается много времени. Поэтому резец следует перетачивать раньше, чем его износ по задней поверхности (ширина b ленточки, рис. 14, б) достигнет допустимой величины.

Среднее значение допустимой величины износа проходных резцов из быстрорежущей стали и из твердых сплавов указаны в табл.1.

Таблица 1

Допустимые величины износа проходных резцов

| Быстрорежущие резцы | Твердосплавные резцы | ||

|---|---|---|---|

| Обрабатываемый материал | Допустимый износ по задней поверхности в мм. | Обрабатываемый материал | Допустимый износ по задней поверхности в мм. |

| Сталь | 1,0 - 2,0 | Сталь | 0,5 - 1.5 |

| Чугун | 2,0 - 4,0 | Чугун | 0,5 - 1,0 |

Критерием затупления резца может служить и ширина появляющейся на обрабатываемой детали (в следствие затупления резца) блестяще полоски.

Предельно допустимое затупление резца характеризуется временем его работы и определяется стойкостью резца.

Стойкостью резца называется период времени, в течение которого износ резца по задней поверхности достигает установленной величины. Стойкость резца выражается в минутах (мин).

Стойкость резца должна быть различной для разных случаев работы. Она определяется заданным режимом резания - скоростью резания (число оборотов), подачей и глубиной резания при прочих равных условиях (материал резца, обрабатываемый материал и др.). Чем меньше стойкость резца, тем чаще производится его переточка, вследствие чего резец сравнительно быстро становится негодным для дальнейшего использования. С другой стороны, увеличение стойкости резца, которого можно достигнуть лишь понижением скорости резания, подачи или глубины резания, вызывает уменьшение производительности станка.

Поэтому назначение стойкости резца является сложным вопросом и осуществляется с учетом многих условий. Так, например, чем сложнее форма резца, т.е. чем выше стоимость его изготовления, тем больше должна быть его стойкость. Очевидно также, что стойкость резцов, используемых при работе на настроенном станке, когда замена каждого затупившегося резца отнимает много времени, должна быть выше, чем при работе пробными проходами (без настройки). Если заточка резцов в данных условиях централизована и снабжение ими рабочих организовано хорошо, можно назначать меньшую стойкость резца по сравнению с той, которую должны иметь резцы, используемые при плохо организованной заточке.

Отметим, что таблицы скоростей резания при различных условиях токарной обработки, приводимые в справочниках, составлены в большинстве случаев исходя из стойкости резца 60мин. Скорости резания, соответствующие другим периодам стойкости, находятся по тем же таблицам путем умножения табличных значений скоростей резания на поправочные коэффициенты.

Зависимость скорости резания от различных условий работы резца. Величина скорости резания, допускаемая резцом, зависит от принятой стойкости его, материала обрабатываемой детали, материала резца, его углов, формы и размеров, подачи, глубины резания, охлаждения и других факторов.

При уменьшении стойкости скорость резания, допустимая резцом, повышается, но не много. Например, если при стойкости быстрорежущего резца, равной 90мин, возможна скорость резания 15м/мин, то при тех же прочих условиях работы резца, но при стойкости 20мин допустима скорость резания 18м/мин. Более наглядна, однако, обратная зависимость, т.е. стойкости от скорости резания. Стойкость резца при увеличении скорости резания быстро уменьшается. Так, например, если какой-либо быстрорежущий резец, работающий при скорости резания 15 м/мин, затупляется через 90мин. после начала резания, то тот же резец при той же глубине резания и подаче, но при скорости резания 18 м/мин затупляется через 20мин.

Очень большое влияние на скорость резания оказывают механические свойства обрабатываемого металла. Чем тверже этот металл, тем больше должна быть сила, отделяющая от него стружку, тем больше сила трения его о переднюю поверхность резца, тем больше теплота, поступающая в резец и ускоряющая его износ.

Стружка, образующаяся при обработке твердых сталей, давит на небольшой участок передней поверхности резца (см. рис. 11, б), вследствии чего теплота резания поступает главным образом в часть головки резца, близкую к его режущей кромке. Стружка, получающаяся при точении мягких и вязких металлов, опирается (см. рис. 11, в) на сравнительно большой участок передней поверхности резца, что обеспечивает хорошее поглощение теплоты резания частью головки резца, удаленной от режущей кромки.

Поэтому, в часности, скорость резания при обработке сравнительно мягкой стали может быть выше, чем при твердой.

Стружка надлома, образующаяся при обработке хрупких металлов, давит (см. рис. 11, г) на переднюю поверхности резца у самой режущей кромки. В данном случае резец больше изнашивается от истирающего действия стрижки, чем от дейсвия теплоты резания. Это относится особенно к обработке корки чугунных деталей, т.е. поверхностного слоя отливки, в котором всегда имеются частици песка, истирающие переднюю поверхность резца и затрудняющие отвод тепла.

Главнейшим свойством материала резца, влияющим на скорость резания, является его "теплопроводность", т.е. способность сохранять необходимую твердость при нагреве теплотой резания.

Углы и другие элементы резца влияют на скорость резания следующим образом. При сравнительно небольшом угле резания стружка давит на переднюю поверхность резца с меньшей силой, чем при большем угле. Это способствует понижению выделяющейся теплоты и обеспечивает возможность повышения скорости резания. Но одновременно с повышеним угла резания уменьшается и угол заострения резца, что приводит к понижению теплоотводящей способности резца и его прочности.

С уменьшением главного угла в плане скорость резания, допускаемая резцом, увеличивается. Это объясняется тем, что одновременно с уменьшением главного угла в плане (при тех же глубине резания и подаче) увеличивается ширина среза, что обуславливает увеличение длины работающего участка режущей кромки резца и улучшает поглощение им теплоты резания. Однако с уменьшением главного угла в плане возростает радиальная сила резания, что может вызвать вибрации, ускоряющие разрушения режущей кромки разца.

Увеличение радиусазакругления вершины резца способствует увеличению скорости резания, так как повышает теплоотводящую способность резца. Увеличение